Chưa có sản phẩm trong giỏ hàng.

Tin tức

Phân biệt tháp hấp thụ và tháp hấp phụ

Trong công nghệ hóa học và xử lý khí, hai thiết bị được sử dụng phổ biến là tháp hấp thụ (absorption tower) và tháp hấp phụ (adsorption tower). Cả hai đều có mục đích chung là tách hoặc loại bỏ một hay nhiều cấu tử ra khỏi hỗn hợp khí, nhưng chúng dựa trên nguyên lý hoàn toàn khác nhau. Bài viết này sẽ làm rõ sự khác biệt về nguyên lý, cấu tạo, ứng dụng của tháp hấp thụ và tháp hấp phụ. Mời các bạn cùng theo dõi.

So sánh tháp hấp thụ và tháp hấp phụ

Nguyên lý hoạt động

Tháp hấp thụ hoạt động dựa trên hiện tượng hòa tan. Trong quá trình này, các chất khí được chuyển từ pha khí sang pha lỏng do khả năng hòa tan của chúng trong dung môi hấp thụ. Chất lỏng hấp thụ (gọi là dung môi hoặc chất hấp thụ) có nhiệm vụ “bắt giữ” thành phần khí cần tách ra bằng cách hòa tan chúng. Ví dụ, trong xử lý khí thải, CO₂ có thể được hấp thụ bằng dung dịch NaOH hoặc dung dịch amine.

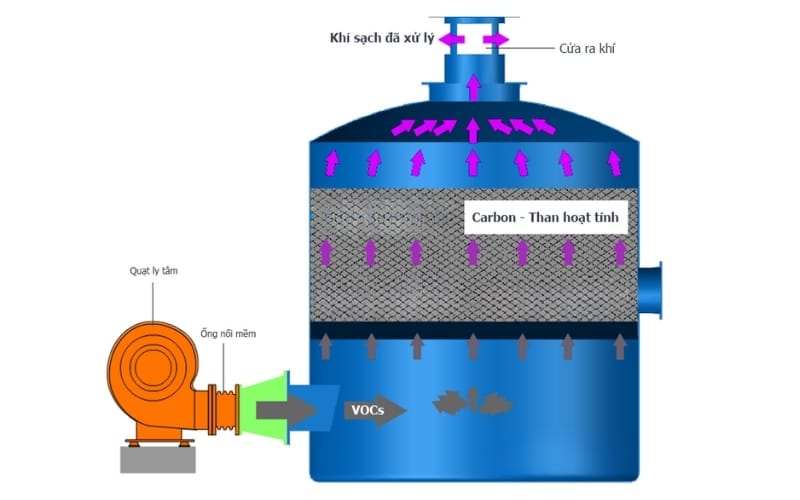

Ngược lại, tháp hấp phụ hoạt động dựa trên hiện tượng bám dính bề mặt. Các chất khí hoặc hơi sẽ bị hút trên bề mặt của chất rắn xốp gọi là chất hấp phụ (adsorbent). Quá trình này không liên quan đến hòa tan mà chủ yếu là tương tác vật lý hoặc hóa học trên bề mặt chất rắn. Ví dụ, than hoạt tính có thể hấp phụ hơi dung môi hữu cơ, hoặc silicagel hấp phụ hơi ẩm trong không khí.

Cấu tạo và vật liệu sử dụng

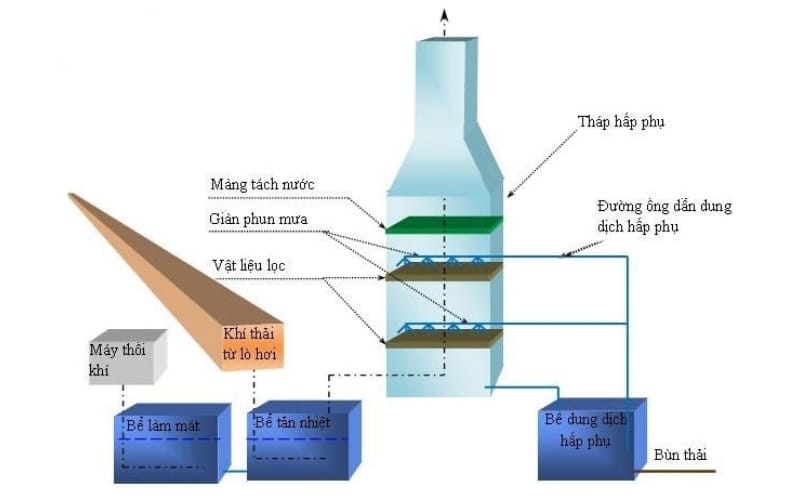

Tháp hấp thụ thường có dạng tháp đệm hoặc tháp mâm.

– Trong tháp đệm, bên trong có chứa các vật liệu đệm như vòng Raschig, vòng Berl hay đệm Pall để tăng diện tích tiếp xúc giữa khí và lỏng.

– Trong tháp mâm, dòng khí đi qua các mâm chứa lớp chất lỏng mỏng, tạo điều kiện tiếp xúc tốt để hòa tan cấu tử cần tách.

Dung môi hấp thụ có thể là nước, dung dịch kiềm, dung dịch amine, dầu khoáng hoặc dung môi hữu cơ, tùy theo tính chất khí cần tách.

Tháp hấp phụ lại có cấu tạo chứa lớp chất rắn xốp như than hoạt tính, silicagel, zeolit, alumina hoạt tính,… Chất khí đi qua lớp vật liệu này, các phân tử bị giữ lại trên bề mặt chất rắn. Khi vật liệu bão hòa, cần tái sinh bằng cách nung nóng, hút chân không hoặc thổi bằng dòng khí trơ để giải phóng chất đã bị hấp phụ.

Cơ chế tái sinh và vận hành

Với tháp hấp thụ, dung môi sau khi hấp thụ thường được tách cấu tử đã hòa tan bằng quá trình chưng, giải hấp hoặc trung hòa hóa học. Sau đó, dung môi có thể tuần hoàn trở lại hệ thống. Ví dụ, trong hấp thụ CO₂ bằng dung dịch monoethanolamine (MEA), dung dịch sau khi hấp thụ được đưa vào tháp tái sinh để tách CO₂ ra bằng nhiệt.

Với tháp hấp phụ, vật liệu rắn bị bão hòa phải được tái sinh định kỳ. Có ba phương pháp phổ biến:

– Gia nhiệt để giải phóng chất bị hấp phụ.

– Giảm áp suất (pressure swing adsorption – PSA).

– Thổi bằng khí trơ hoặc chân không để tách chất hấp phụ ra.

Sau khi tái sinh, vật liệu có thể tiếp tục sử dụng nhiều chu kỳ cho đến khi mất hoạt tính.

Ứng dụng thực tế

– Tháp hấp thụ thường được sử dụng khi cấu tử cần loại bỏ có khả năng hòa tan cao trong dung môi lỏng. Ưu điểm là hiệu quả xử lý cao, vận hành liên tục, dễ điều chỉnh, phù hợp cho lưu lượng khí lớn và nồng độ ô nhiễm cao.

Một số ứng dụng tiêu biểu gồm:

+ Xử lý khí thải công nghiệp: loại bỏ các khí độc hại như SO₂, H₂S, NH₃, HCl, Cl₂,… trong các nhà máy hóa chất, luyện kim, phân bón, xi mạ.

+ Làm sạch khí thiên nhiên: hấp thụ CO₂, H₂S để nâng cao chất lượng khí đốt và bảo vệ thiết bị hạ nguồn.

+ Thu hồi hơi dung môi hoặc hóa chất bay hơi: như hấp thụ hơi NH₃, hơi axit hoặc các hợp chất hữu cơ hòa tan.

+ Xử lý khí thải axit trong phòng thí nghiệm và sản xuất điện tử: sử dụng dung dịch kiềm hoặc dung môi trung hòa.

– Tháp hấp phụ được ứng dụng trong các quá trình tách chọn lọc hoặc xử lý tinh, khi cấu tử cần loại bỏ có nồng độ thấp hoặc không tan trong dung môi. Một số ví dụ:

+ Làm khô khí và không khí nén: sử dụng silicagel, alumina hoặc zeolit để loại bỏ hơi nước.

+ Thu hồi dung môi hữu cơ: trong ngành sơn, in, dệt, và sản xuất nhựa.

+ Khử mùi, khử độc: bằng than hoạt tính trong hệ thống lọc khí hoặc mặt nạ phòng độc.

+ Tách và tinh chế khí: ứng dụng trong công nghệ PSA để sản xuất oxy, nitơ, hoặc hydro tinh khiết.

>>>Xem chi tiết:

Đơn vị sản xuất – lắp đặt tháp hấp thụ và tháp hấp phụ uy tín

NT Plastics chuyên thiết kế, sản xuất và lắp đặt tháp hấp thụ – tháp hấp phụ phục vụ cho các hệ thống xử lý khí công nghiệp. Với nhiều năm kinh nghiệm trong lĩnh vực gia công chế tạo thiết bị nhựa kỹ thuật, NT Plastics mang đến giải pháp tối ưu, chi phí hợp lý cho từng dự án cụ thể.

Các loại tháp hấp thụ và tháp hấp phụ do NT Plastics sản xuất được thiết kế linh hoạt theo yêu cầu khách hàng, đáp ứng đa dạng điều kiện vận hành như xử lý khí thải có chứa axit, hơi dung môi, hợp chất hữu cơ bay hơi (VOC), SO₂, H₂S, NH₃,… Tùy tính chất dòng khí, công ty sẽ tư vấn chọn vật liệu phù hợp như nhựa PP, PVC, composite chống ăn mòn, đảm bảo tuổi thọ thiết bị lâu dài ngay cả trong môi trường khắc nghiệt.

Mỗi sản phẩm đều được tính toán chính xác theo lưu lượng, nồng độ và mục tiêu xử lý, giúp tối ưu hiệu suất hấp thụ hoặc hấp phụ, đồng thời giảm tiêu hao hóa chất và năng lượng. Ngoài việc sản xuất, công ty còn cung cấp dịch vụ lắp đặt trọn gói, bảo trì, và tái sinh vật liệu hấp phụ, giúp khách hàng yên tâm vận hành lâu dài.

Công ty áp dụng quy trình sản xuất khép kín, trang bị công nghệ gia công nhựa hiện đại kết hợp đội ngũ kỹ sư giàu kinh nghiệm. Nhờ đó, sản phẩm không chỉ đạt chất lượng kỹ thuật cao, mà còn có giá thành cạnh tranh, phù hợp cho cả dự án mới và cải tạo hệ thống cũ.

Để được tư vấn chi tiết về các thiết bị tháp hấp thụ và tháp hấp phụ, bạn hãy liên hệ NT Plastics theo địa chỉ dưới đây:

Công ty TNHH Sản Xuất và Thương Mại NT Hải Dương

Địa chỉ:

HN: NO03-D7 Giang Biên – Long Biên – Hà Nội

HCM: 346/26 Bình Lợi – Bình Thạnh – Hồ Chí Minh

Email: lienhe@tamnhua.com.vn

Hotline: 0979.132.752 (HN) – 0989.008.005 (HCM)

Website: https://tamnhua.com.vn/